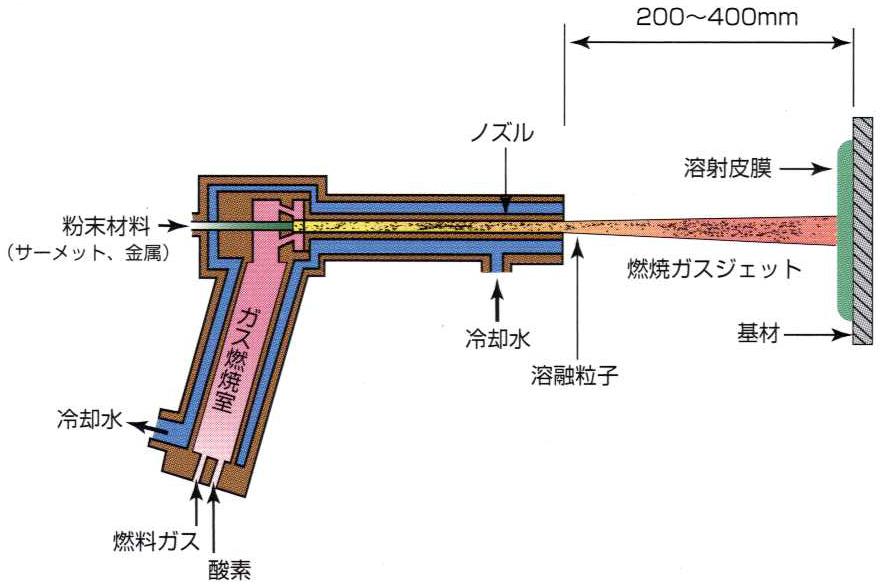

| 4−4.高速フレーム溶射 | |

| 溶射飛行粒子の高速化により強い衝突力を実現し、緻密で密着性の高い 溶射皮膜を得る為に開発された溶射法で、酸素−プロピレン、酸素−ケロシン、 空気−ケロシンなどにより得られた高温の燃焼ガスを細長いノズル中で 絞る事で高速流を作る。溶射材料粉末はノズル中で溶融されると同時に高速 ガス流で加速され、音速をはるかに超える高速で基材に衝突し成膜される。 高速フレーム溶射で得られる皮膜は、同一の溶射材料を用いた他の溶射皮膜と 比較して高密度、高付着力、高硬度となる。WC系サーメット材料を用いた 耐磨耗溶射に広く利用されている。 |

|

|

|