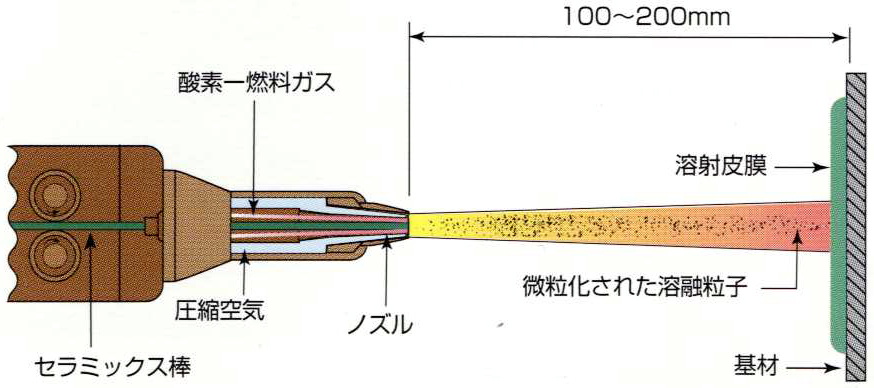

| 4−1.溶線式フレーム溶射 | |

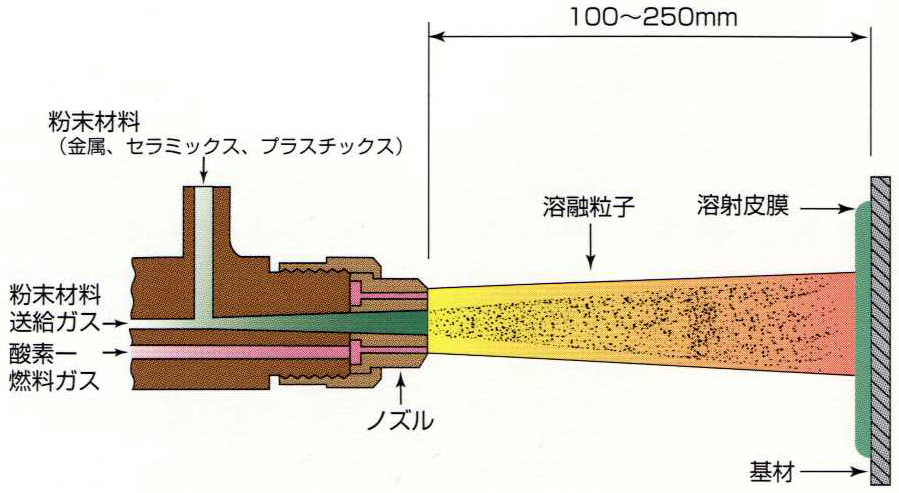

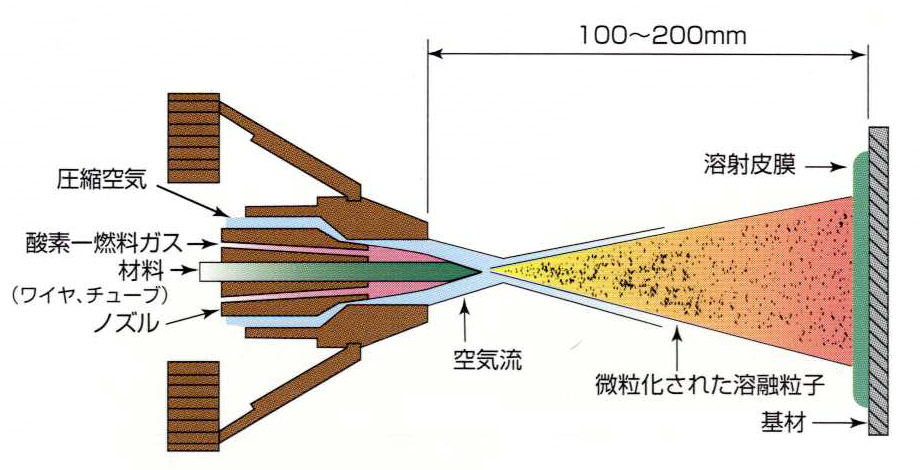

| 代表的なガス式溶射法の一種であるよう線式フレーム溶射法は、酸素−アセチレン あるいは酸素−プロパンなどによる燃焼炎(フレーム)中に洗浄の溶射材料を 連続的に送る事により溶融させ、圧縮空気で微粒化された溶融粒子の投射により 成膜する。溶射材料として亜鉛、アルミニウムのような低融点材料から炭素鋼、 ステンレス鋼、モリブデンに至るまで洗浄に加工できる金属材料は溶射ができる。 線状化が難しいセラミックスやサーメット材料はフレキシブルチューブに充填して 溶射される。溶射装置が可搬で現地施工ができる、基材温度を上げることなく 施工できる、溶射皮膜の厚さを広い範囲(0.1〜10mm)で選択できるなどの 特徴を有する。 |

|

|

|